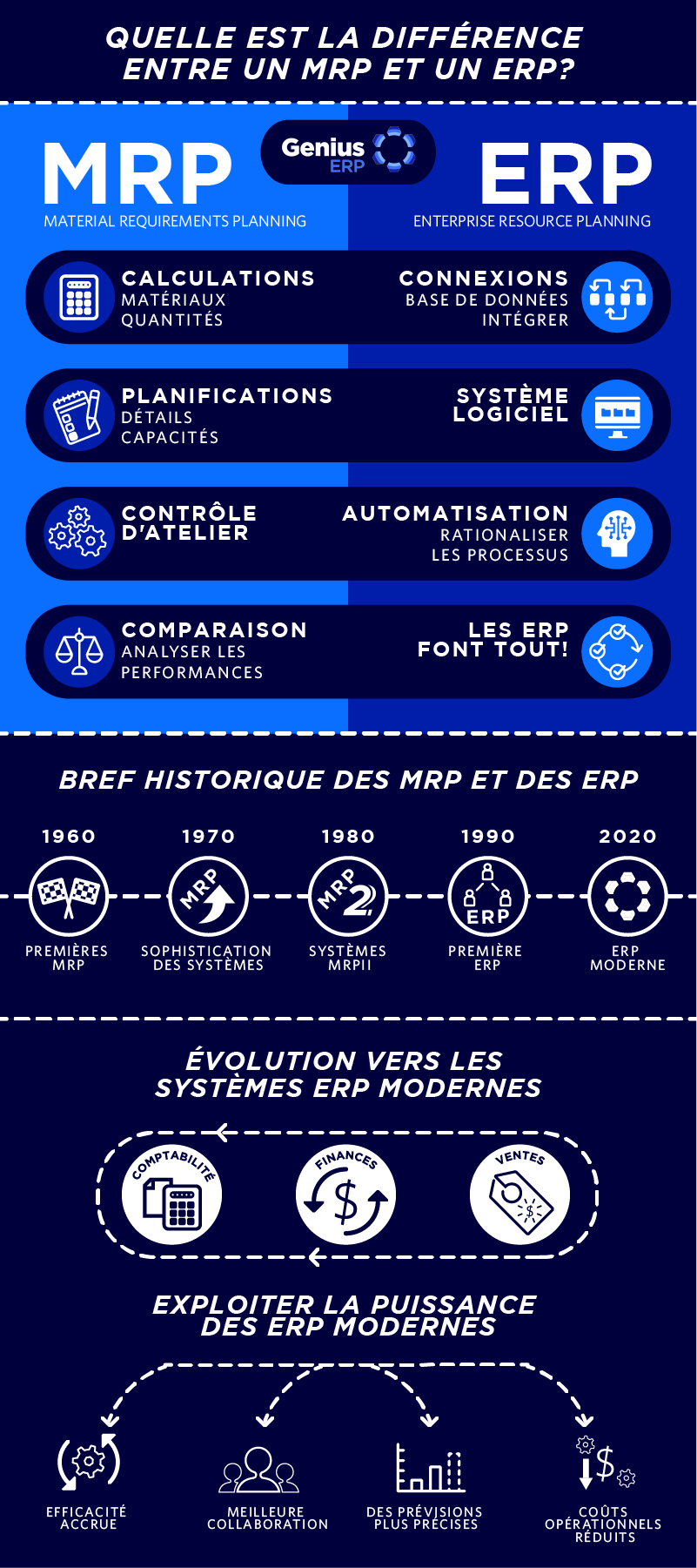

Quelle est la différence entre un MRP et un ERP?

C’est une question qui nous est souvent posée et qui suscite la confusion chez beaucoup de gens.

Il est facile de comprendre pourquoi: les acronymes sont similaires et les deux partagent le même historique. Cependant, même si les ERP et MRP sont liés, il s’agit de deux entités distinctes, chacune offrant des niveaux de performances et de capacités différents.

MRP = Material Requirements Planning

MRP signifie Material Requirements Planning. Il s’agit d’une solution logicielle qui aide les fabricants à calculer plus précisément les matériaux dont ils ont besoin, à quel moment et en quelles quantités. Au fil du temps, les MRP ont développé davantage de fonctionnalités et la plupart d’entre eux (appelés MRP II) incluent désormais une planification détaillée de la capacité, la planification, le contrôle en atelier et d’autres calculs. MRP II vous permet de comparer les prévisions avec les données réelles, d’analyser les performances et d’améliorer les processus afin d’améliorer votre efficacité.

ERP = Enterprise Resource Planning

ERP, en revanche, signifie Enterprise Resource Planning (planification des ressources de l’entreprise). Il s’agit d’un système logiciel plus complet comprenant des fonctionnalités supplémentaires pour aider les fabricants à automatiser et à rationaliser les processus métier, non seulement liés à la fabrication, mais également à l’ensemble de leur entreprise. Les progiciels de gestion élaborés à partir de MRP sont conçus non seulement pour aider les fabricants à mieux planifier leurs inventaires et leur planification, mais également pour les aider dans les domaines des ventes, devis et estimations, gestion de la relation client, comptabilité, ressources humaines, gestion de projet, etc.

Les ERP vont au-delà des MRP, ils connectent et intègrent tous les différents aspects de votre entreprise dans une base de données, ce qui vous permet de rationaliser les tâches et les processus, ainsi que de partager des informations sans erreur dans l’ensemble de votre entreprise. Les progiciels de gestion intégrés alimentent votre entreprise avec des données précises et vous aident à accroître l’efficacité et à réduire les coûts dans l’ensemble de votre organisation.

En bref, les ERP font tout, alors que les MRP sont plus spécifiques aux processus de fabrication.

Bref historique des MRP et des ERP

Le terme ERP a été utilisé pour la première fois dans les années 1990 par le groupe Gartner, mais les systèmes ERP ont des racines profondes dans l’industrie manufacturière et peuvent remonter à l’histoire des systèmes MRP mis au point dans les années 1960.

Au cours des années 1960, les fabricants ont compris qu’ils avaient besoin d’un meilleur moyen de gérer, suivre et contrôler leurs stocks, et la technologie informatique progressait à un point tel qu’elle pouvait satisfaire à ces exigences. Les solutions logicielles de base, nommées MRP, ou systèmes de planification des besoins en matériaux, ont été développées pour répondre aux besoins des fabricants. Ces systèmes ont aidé les fabricants à surveiller les stocks et à rapprocher les soldes, et à intégrer des fonctions très élémentaires de fabrication, d’achat et de livraison.

Au cours des années 1970, de plus en plus de fabricants ont commencé à adopter des systèmes de planification des besoins en matières, et les systèmes eux-mêmes ont commencé à devenir plus sophistiqués. Dans les années 1980, les systèmes MRP ont évolué pour devenir ce que l’on appelle désormais MRP II (parfois appelés systèmes de planification des ressources de fabrication). Ces systèmes incluaient les mêmes fonctionnalités que les systèmes MRP d’origine, mais disposaient également de fonctionnalités étendues, les rendant plus aptes à gérer les processus de planification et de production.

Évolution vers les systèmes ERP modernes

Dans les années 1990, les premiers véritables systèmes ERP ont été mis en service. Ces systèmes ont également étendu les processus de contrôle des stocks et de fabrication de base des systèmes de planification des besoins précédents à d’autres départements, fonctions et fonctions, tels que la comptabilité, les finances et les ventes. Ces systèmes ouvrent la voie aux solutions ERP telles que nous les connaissons aujourd’hui, en intégrant plusieurs processus, tâches et départements dans un seul système.

Les ERP d’aujourd’hui sont des systèmes entièrement intégrés qui connectent et alimentent tous les départements et tous les aspects de votre entreprise. Les progiciels de gestion intégrés offrent aux fabricants un outil puissant et en temps réel qui gère une base de données unique et partagée, accessible à tous les départements d’une organisation.

Les solutions ERP modernes incluent non seulement des capacités de fabrication, de gestion de la chaîne logistique, de comptabilité et financières, mais elles peuvent également bénéficier de fonctionnalités avancées de reporting et de veille stratégique, d’automatisation de la force de vente et du marketing, de la gestion de la relation client et de la gestion de projet.

Un ERP augmentera les performances d’un fabricant en augmentant la productivité et en optimisant la planification de ses ressources et son fonctionnement dans son ensemble.

MRP en tant que module ERP

Avec tout ce discours sur les ERP, ne perdez pas de vue ce qu’un MRP peut faire pour une entreprise manufacturière. Les MRP vous permettent de contrôler vos processus de fabrication et incluent des outils puissants pour la planification de la production, la gestion des nomenclatures et des stocks, la planification de la capacité des machines, la prévision de la demande et l’assurance de la qualité. Il est important de noter que les ERP ne remplacent pas les MRP et que certains petits fabricants souhaitent peut-être seulement un MRP et en ont besoin pour les aider à gérer leurs processus de fabrication.

En fait, les systèmes ERP conçus pour les fabricants incluront MRP en tant que module au sein du système ERP. De cette manière, les fabricants peuvent tirer pleinement parti des fonctions, fonctionnalités et fonctionnalités importantes offertes par les MRP, mais ont également accès aux fonctionnalités plus larges incluses dans les systèmes ERP. Les systèmes ERP sont d’excellents outils d’entreprise pour les PME qui développent leur activité et ont besoin d’un meilleur moyen de gérer tous leurs processus d’entreprise.

Les ERP actuels sont également extrêmement flexibles et peuvent être personnalisés en fonction des besoins de votre entreprise. Les éditeurs ERP proposent désormais une variété d’outils, de fonctionnalités et de fonctionnalités conçues pour répondre aux besoins et aux défis spécifiques des différents secteurs.

Exploiter la puissance des ERP modernes

Les ERP sont véritablement le cheval de bataille du secteur manufacturier et peuvent vous aider à atteindre vos objectifs et à développer votre entreprise. En tant que fabricant, vous devez tirer parti de la flexibilité et des solutions sur mesure qu’un ERP peut vous offrir.

1. Efficacité accrue

Faire les choses plus rapidement, mieux et avec plus de cohérence est le but ultime pour les fabricants. Les progiciels de gestion vous aident à accroître l’efficacité de votre usine car ils vous aident à tout faire mieux. Par exemple, vous allez gérer votre inventaire avec une plus grande précision et planifier votre production avec une plus grande précision. Et en améliorant toutes vos tâches et vos processus métier, vous deviendrez une opération plus efficace et productive.

2. Meilleure collaboration

Les ERP permettent à toute votre entreprise de fonctionner à partir de la même base de données partagée centralisée. Cela ouvre la porte à la collaboration, car il permet à votre personnel de partager facilement et rapidement des informations et des données. Les ERP vous permettent de briser les silos d’informations et de créer un lieu de travail plus ouvert, transparent et collaboratif.

3. Des prévisions plus précises

Des prévisions précises sont essentielles pour les fabricants, car elles vous permettent de mieux planifier et gérer votre entreprise. Armé des données qu’un ERP vous fournit à partir de ses fonctionnalités de reporting, vous serez mieux informé et pourrez prendre de meilleures décisions et créer de meilleures prévisions pour votre entreprise.

4. Coûts opérationnels réduits

Avec un ERP, vous réduirez les coûts opérationnels et administratifs, car vous dirigerez l’ensemble de vos opérations à partir d’un système centralisé, ce qui vous évitera de payer pour plusieurs systèmes et les coûts de maintenance associés. De plus, comme les progiciels de gestion intégrés vous permettent de mieux gérer votre plancher de production dans son ensemble, vous éviterez des retards qui peuvent vous coûter cher, par exemple, en vous permettant de mieux gérer les articles à long délai de livraison ou d’autres processus susceptibles de vous ralentir.

Conclusion

Les logiciels MRP et ERP sont très étroitement liés. Cependant, chacun vous donnera des capacités et des niveaux de performance différents, et la portée des services qu’ils offrent est différente. Les ERP et les MRP offrent une excellente fonctionnalité de fabrication, mais la vraie question est de savoir si vous avez besoin d’assistance avec davantage que des processus de fabrication. Les MRP sont spécifiquement axés sur les processus de fabrication, tandis que les ERP offrent une gamme plus étendue de solutions, notamment en matière de comptabilité, de gestion de projet, de veille stratégique, de vente et de gestion de la relation client.

Get your eBook Scared to implement a new ERP?

« * » indique les champs nécessaires